创新与融合 美国公司构建全球最大连续碳纤维复合材料3D打印工厂的软件开发生态

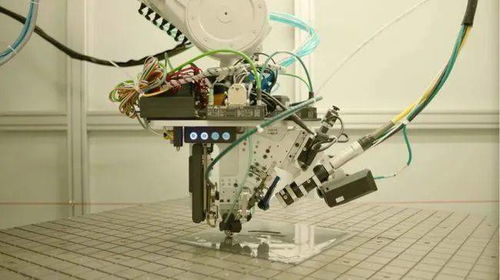

一家美国公司宣布建设全球最大的连续碳纤维复合材料3D打印工厂,这一举措不仅标志着先进制造技术的重大突破,更凸显了软件开发在驱动硬件创新中的核心地位。该工厂旨在规模化生产高强度、轻量化的复合材料部件,广泛应用于航空航天、汽车、能源和国防等领域,而这一切的实现,离不开一套精密、高效且智能的软件系统作为支撑。

软件开发在此次工厂建设中扮演着“大脑”与“神经中枢”的角色。从设计端开始,专用的生成式设计软件利用算法优化部件结构,在满足强度要求的同时最大化材料效率,这与传统设计方式相比可减重高达50%。软件能够自动生成适合3D打印的复杂几何形状,如晶格结构,这些形状用传统方法几乎无法制造。接着,在打印准备阶段,切片和路径规划软件至关重要。对于连续碳纤维复合材料打印,软件必须精确控制纤维的铺设方向、密度和树脂浸润过程,以确保最终产品的力学性能各向异性符合设计要求。这涉及到复杂的运动控制算法,以协调打印头在多轴系统中的运动,实现纤维的精准定位和粘合。

工厂的运营高度依赖制造执行系统和物联网平台。这些软件实时监控整个打印过程,收集温度、压力、纤维张力等海量数据,并通过机器学习模型进行分析,实现打印参数的动态调整和缺陷的早期预测。这种基于数据的闭环控制,显著提高了生产的一致性和成品率,降低了废料率。供应链管理软件整合了从原材料(如碳纤维丝束和树脂)到最终产品的全链条信息,确保生产的可追溯性和效率。

该工厂的软件生态还强调开放性与协作。通过提供应用程序编程接口和软件开发工具包,公司鼓励第三方开发者为特定应用(如定制无人机部件或高性能运动装备)创建专属的打印策略和材料数据库。这种平台化战略加速了创新,使工厂能够快速响应多样化的市场需求。仿真软件也在其中发挥关键作用,能够在虚拟环境中模拟打印过程和部件性能,减少物理试错成本,缩短产品开发周期。

随着工厂的投产,其软件开发将持续演进。人工智能的深度集成将实现更自主的工艺优化和自适应制造,数字孪生技术将为每一件产品创建虚拟副本,用于全生命周期的监控和维护。网络安全软件也必须加固,以保护关键的设计数据和制造流程免受威胁。

这座全球最大的连续碳纤维复合材料3D打印工厂的诞生,是硬件工程与软件智能深度融合的典范。它预示着制造业正迈向一个更加数字化、自动化和定制化的新时代,而强大的软件开发能力,正是解锁这一潜力的关键钥匙。

如若转载,请注明出处:http://www.gzmbv.com/product/35.html

更新时间:2026-01-27 23:27:01